建设高效的自动化生产线是一个复杂而严谨的过程,需要考虑多个方面的因素,包括生产设备的选择、生产流程的优化、自动化控制系统的设计等。以下将介绍构建高效自动化生产线的一般步骤。

第一步:需求分析与规划

在开始设计自动化生产线之前,需要对现有的生产线进行分析,并确定需要自动化的环节。分析现有生产线的制约因素,包括人力成本、制造周期、产能等,然后制定自动化生产线的目标和指标。

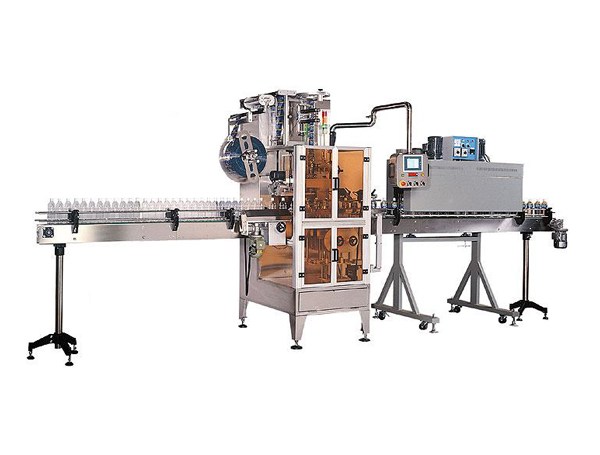

第二步:设备选择与采购

根据需求分析的结果,选择合适的生产设备。在选择设备时,需要考虑设备的性能、稳定性、可靠性和维护成本等因素。可以与供应商合作,对设备进行评估和试验,确保设备能够满足生产线的需求。

第三步:生产流程优化

对于生产线的每个环节,进行流程优化。优化的目标是减少生产线的不必要环节,提高生产效率。可以采用一些工程工具,例如价值流映射(Value Stream Mapping)来识别并消除生产过程中的浪费。

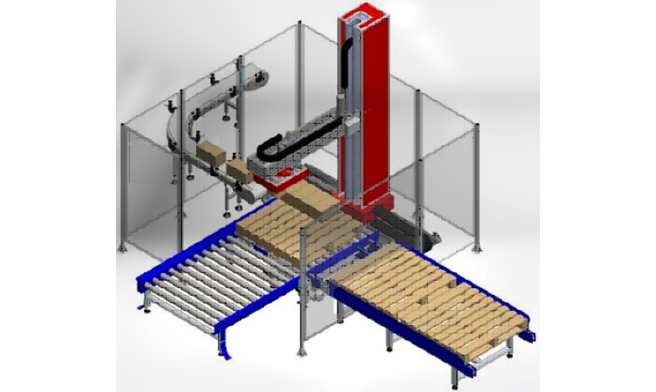

第四步:自动化控制系统设计

设计自动化控制系统,包括传感器、执行器、控制器等设备的选型和布置。控制系统需要确保生产线的稳定性和安全性。可以采用PLC(Programmable Logic Controller)等控制设备,实现自动化控制。

第五步:数据收集与分析

建立数据采集系统,实时收集生产线的数据。这些数据可以用于监控和分析生产线的运行状态,提供实时的生产数据,帮助管理层做出决策。可以使用数据分析工具,例如人工智能和大数据分析算法等,对数据进行挖掘和分析。

第六步:人员培训与管理

引入自动化生产线后,需要对工人进行培训,使其能够操作和维护自动化设备。同时,需要建立相应的管理制度,包括生产计划管理、设备维护管理等,确保生产线的稳定和高效运行。

第七步:持续改进

建立持续改进的机制,通过对自动化生产线进行定期的监控和评估,发现问题并进行改进。可以借鉴一些精益生产或六西格玛等工业改进方法,不断优化生产线的效率和质量。

总结起来,构建高效的自动化生产线需要从需求分析、设备选择、生产流程优化、自动化控制系统设计等多个方面综合考虑。通过正确的选择设备、优化生产流程、建立自动化控制系统等措施,可以提高生产效率、降低成本,带来更高的生产质量和竞争力。